Jak upravit tlakovou nerovnováhu lámacího lisu

Stojíte před problémy s nekonzistentními úhly ohybu na vašem NC lisoacím ohýbačce? Pochopení hlavních příčin a uplatnění cílených řešení vám mohou pomoci dosáhnout přesných a opakovatelných výsledků. Metody pro nastavení nerovnováhy tlaku ohýbačky zahrnují zejména odstranění vnějších faktorů a faktorů interních v zařízení. Nejprve je třeba určit příčinu nerovnováhy tlaku, která obvykle zahrnuje vnější faktory a faktory interní v zařízení. Vnější faktory, jako jsou například těžké předměty v blízkosti, ovlivňují nerovnoměrné zatížení kluzných částí na obou stranách pracovního válce. Interní faktory stroje mohou být způsobeny tím, že dva pracovní válce zvyšují tlak na obou koncích kluzného dílu, což způsobuje, že se pracovní těžiště posouvá do středu. To následně ovlivňuje tváření a další práci s výrobkem.

Řešení

Vyřešte externí faktory: odstraňte těžké předměty, které ovlivňují provoz lisy, a zajistěte, aby byly obě strany pracovního válce rovnoměrně zatížené.

Vyřešte vlastní faktory stroje: použijte metody kompenzace průhybu a tlakové kompenzace a nastavte deformaci proti směru síly na pracovní stůl, abyste dosáhli proměnné kompenzace mezi běžícím vozíkem a stolem. Tím se rovnoměrně rozdělí tlak na obě strany pracovního válce lisu.

Konkrétní kroky

Úprava externích faktorů:

Odstraňte těžké předměty, které ovlivňují provoz lisu.

Zajistěte, aby na těle lisu nebyly žádné cizí předměty, a věnujte pozornost pracovnímu stavu lisu, aby se snížilo riziko nerovnoměrného tlaku na obou stranách.

Úprava interních faktorů stroje:

Umístěte množství deformace v opačném směru než síla deformace na pracovní stůl mezi saní a horní nástroj ohraňovacího stroje, aby bylo dosaženo kompenzace průhybu.

K dosažení kompenzace tlaku použijte hydraulickou a mechanickou kompenzaci.

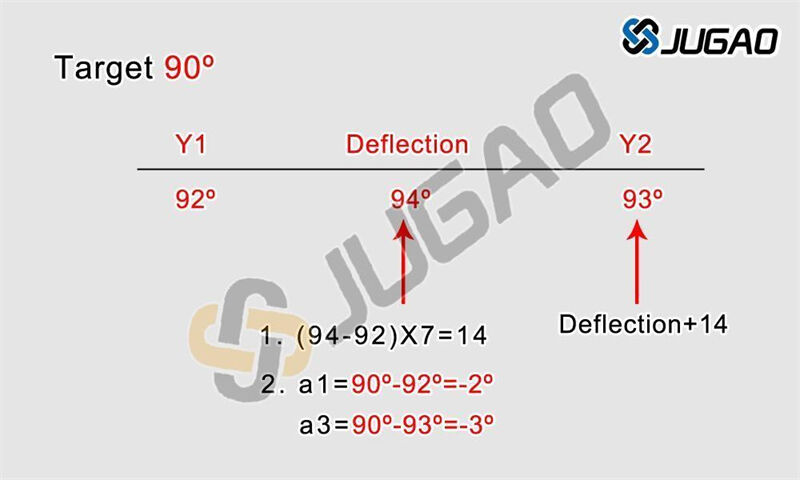

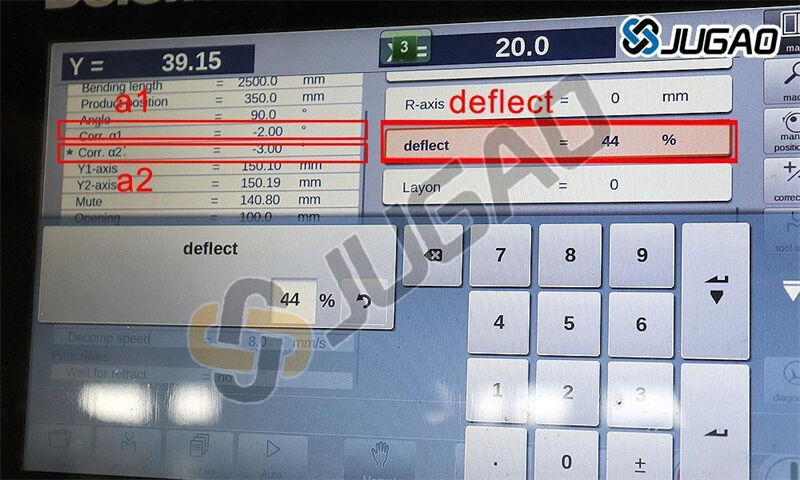

Vezměte následující obrázek jako příklad

Zkontrolujte a vyrovnejte nástroje

Nesprávně vyrovnané nebo opotřebované nástroje jsou častou příčinou rozdílů v úhlech. Ujistěte se, že horní a dolní nástroje jsou správně vyrovnané a bez poškození. Vyměňte jakékoli opotřebované součásti, abyste zachovali přesnost.

Znovu zkalibrujte CNC řídicí jednotku

V průběhu času se mohou nastavení řídicí jednotky stroje odchýlit od původních hodnot. Znovu zkalibrujte CNC systém, aby správně interpretoval a prováděl ohýbací příkazy.

Ověřte konzistenci materiálu

Rozdíly v tloušťce materiálu, jeho tvrdosti nebo směru vláken mohou ovlivnit výsledek ohýbání. Zkontrolujte vlastnosti materiálu a zajistěte jejich stejnoměrnost před zahájením ohýbacího procesu.

Provádějte pravidelnou údržbu

Pravidelná údržba, včetně mazání, kontrol hydraulického systému a mechanických prohlídek, může zabránit mnoha problémům ještě před jejich vznikem. Důkladně udržovaný stroj pracuje spolehlivěji.

Doladění nastavení stroje

Upravte parametry, jako je rychlost ohýbání, tlak a pozice zadního dorazu, aby bylo dosaženo optimálního výkonu pro konkrétní materiály a návrhy.

Řešení běžných situací

Častým problémem u hydraulických NC lisy na ohýbání je nekonzistentní úhel podél stejné ohybové čáry. Například požadovaný úhel 90° může mít na jedné straně 89° a na druhé straně 91°. Tento problém často vyplývá z nerovnoměrného rozložení tlaku nebo nesouososti.

Pokud systematicky vyřešíte zarovnání nástrojů, kalibraci řídicího systému a kontroly materiálu, můžete obnovit přesnost vašich ohýbacích operací.

Varování

* Před použitím lisu se ujistěte, že na těle stroje nejsou žádné cizí předměty, a vždy věnujte pozornost pracovnímu stavu lisu.

* Pravidelně čistěte a provádějte údržbu lámacího lisu, abyste snížili frekvenci poruch.

* Dodržujte konkrétní provozní pokyny uvedené v návodu k obsluze výrobce, abyste zajistili bezpečné a účinné nastavení.

Závěr

Zachování stálých ohybových úhlů vyžaduje kombinaci správného nastavení stroje, pravidelné údržby a důkladného věnování se detailům materiálu. Dodržujte tyto osvědčené postupy, abyste minimalizovali chyby a zvýšili efektivitu vašeho NC lámacího lisu.