Budoucí vývojové cesty inovací technologie brusárny

Obsah

Revoluce automatizace: Překot paradigmat výroby

○ Integrace inteligentních výrobních link

○ Průlomy v systémech adaptivního řízení

Digitální ekosystém: Vyrobení definované softwarem

○ Technologie digitálních dvojčat od konce ke konci

○ Hluboká integrace průmyslového IoT

Zelená transformace: Udržitelné praktiky ve výrobě

○ Systémy uzavřeného cyklu správy energie

○ Inovace v návrhu dodržování environmentálních předpisů

Technologická konvergenci: Přehled další generace řešení

Jádro technické analýzy

Revoluce automatizace: Překot paradigmat výroby

Inteligentní integrace produkčních link

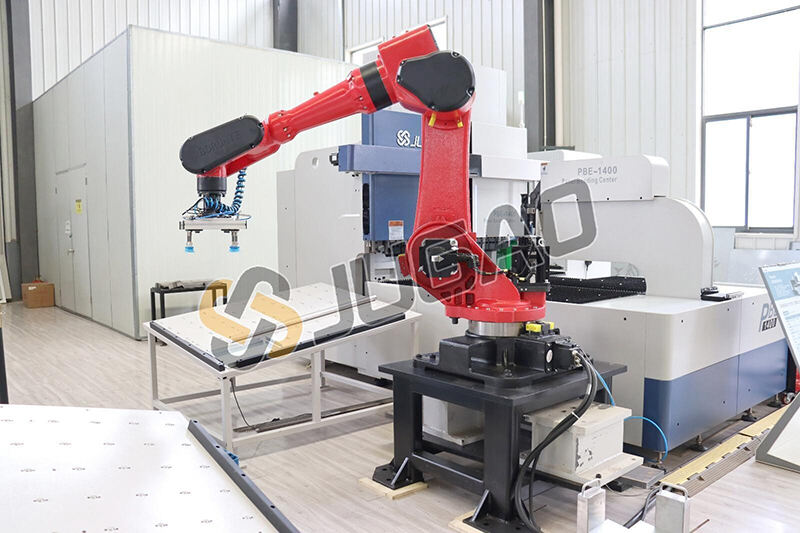

Moderní automatizace tlačicích brzd evoluovala z úprav jednotlivých strojů k plné spolupráci celé linky. Díky integraci šestiaxových spolupracujících robotů, AGV systémů pro manipulaci s materiálem a inteligentních skladovacích modulů dosahují výrobci nezastupovaných operací od naložení surovin až po třídění hotových produktů. Takové systémy zvyšují celkovou efektivitu o více než 40 %, zatímco technologie vizuálního pozicionování zajistí opakovatelnost ohýbání v rozmezí ±0,05 mm, což významně snižuje kvalitní fluktuace způsobené ručním zásahem.

Průlomy v adaptivních řídicích systémech

Adaptivní řídicí systémy poháněné algoritmy hlubokého učení se stávají odvětvovými referenčními body. Díky akvizici dat v reálném čase z tlakových senzorů, laserových dálkoměrů a dalších vícesložkových vstupů dynamicky optimalizují tyto systémy algoritmy pro kompenzaci úhlu. Například při zpracování vysoko kvalitní oceli s významným efektem pružného návratu automaticky systém upraví otvor matice, což zvyšuje přesnost kompenzace z ±0,3° (tradiční empirické hodnoty) na ±0,1°. Tato samo-evoluční logika umožňuje zařízením přizpůsobit se stále složitějším požadavkům na zpracování více materiálů.

Digitální ekosystém: Vyrobení definované softwarem

Technologie digitálních dvojčat od počátku ke konci

Hluboká integrace softwaru CAD/CAM s fyzickým vybavením vedla k vzniku platform digitálních dvojčat. Inženýři mohou provádět úplné procesy ověřování – od 3D modelování a simulace procesů po analýzu napětí – ve virtuálních prostředích, přesně předpovídajíce deformaci plechu během ohýbání. Případové studie ukazují, že tato technologie snížila cykly zkoušení formování u výrobce automobilových dílů z 15 dní na 72 hodin, přičemž množství zmařeného materiálu kleslo o 22 %.

Hluboká integrace průmyslového IoT

Systémy vzdáleného monitorování podporované technologiemi 5G a hraničními výpočetními architekturami dosahují reakční doby na úrovni milisekund. Nasazením senzorů pro analýzu vibrací a modulů pro monitorování stavu hydraulického oleje mohou zařízení předpovídat selhání klíčových součástí (např. ložisek servomotorů) 14 dní napřed. Navíc řeší systémy certifikace procesních dat založené na blockchainu striktní požadavky na sledovatelnost v letectví.

Zelená transformace: Udržitelné praktiky ve výrobě

Zavřené energetické manažerské systémy

Další generace elektřických servopressů používá bidirekční inverterovou technologii k návratu brzdící energie zpět do sítě, což snižuje spotřebu energie o 65 % ve srovnání s tradičními hydraulickými modely. Experimentální data ukazují, že hybridní systémy se superkapacitorem obnoví 32 % setrvačnostní energie během spojitého zpracování ocelových desek ze stainless steel o tloušťce 2 mm, čímž dosahují ročního snížení emisí uhlíku na úrovni 8,6 tun na stroj.

Inovace v návrhu ekologického dodržování předpisů

Hydraulické systémy s nízkým hlukem, které splňují normy ISO 50001, využívají proměnné pumpy a synergii akumulátorů k snížení nečinného hluku z 85 dB(A) na 72 dB(A). Současně nahrazení minerálního oleje biologicky založenými hydraulickými kapaliny snižuje emise VOC o 46 % během životnosti zařízení, což je v souladu s předpisy EU EcoDesign pro rok 2025.

Technologická konvergenci: Přehled další generace řešení

Elektrohydraulické hybridní pohonové systémy překonávají tradiční bariéry: Hydraulické systémy umožňují rychlé zásobení během hrubého opracování, zatímco elektrické servorežimy zajistí přesnost při dokončování, dosahujíce výkonnostně-energetického poměru vedoucí v odvětví 1:0,78. Navíc algoritmy pro optimalizaci procesů poháněné kvantovým výpočtem by měly ke konci roku 2025 zkrátit čas programování pro komplexní křivé ohýbání na minuty.

Jádro technické analýzy

| Technické rozměry | Inovační hodnota |

| Automatizace | Umožňuje neustálou produkci 24/7, snižuje náklady na práci o 57 % a zvyšuje OEE (Celková účinnost zařízení) na 89 % |

| Digitalizace | Zkracuje cykly vývoje produktu o 40 %; databáze procesů zvyšují efektivitu školení nových zaměstnanců o 300 % |

| Udržitelnost | Sníží celkové spotřební výdaje na energii o 52 %, uhlíkovou stopu o 38 % a náklady na dodržování předpisů o 65 % |

Závěr

Vlna inovací v technologii lisů na ohyb je postupuje podél tří os: inteligence, digitalizace a udržitelnost. Během následujících pěti let mohou kognitivní lisovací systémy s možností samo-diagnostiky, platformy pro spolupracující výrobu založené na cloudu a řešení poháněné vodíkem bez uhlíkové stopy převyrovnat soutěžení v odvětvích tvarování kovů. Pro výrobce je přijetí těchto trendů nezbytné nejen pro posílení konkurenceschopnosti, ale také za základní cesty k transformaci do Industry 4.0.