Професионално ръководство за поддръжка на група хидравлични клапани за преси с гънка

Хидравличната клапанна група е основният управляващ елемент на хидравличната система. Нейното работно състояние директно влияе на ефективността и стабилността на оборудването. Стандартизираното поддръжане не само удължава експлоатационния му срок, но и предотвратява внезапни повреди и осигурява производствената безопасност. Следва протокол за професионално поддръжане:

Протокол за пълно поддръжане

Подготовка преди поддръжане

1. Процедура за безопасно изключване

Включване на главния прекъсвач на захранването

Инсталиране на физически устройства за блокировка с лични предпазни ключалки

Потвърждаване на състояние с нулева енергия чрез опит за циклиране на машината

Изпускане на цялото хидравлично налягане от системата

2. Настройка на работното пространство

Чисто, добре осветено работно място

Система за събиране на масло (капефи, абсорбиращи материали)

Организирана работна станция с контейнери с етикети

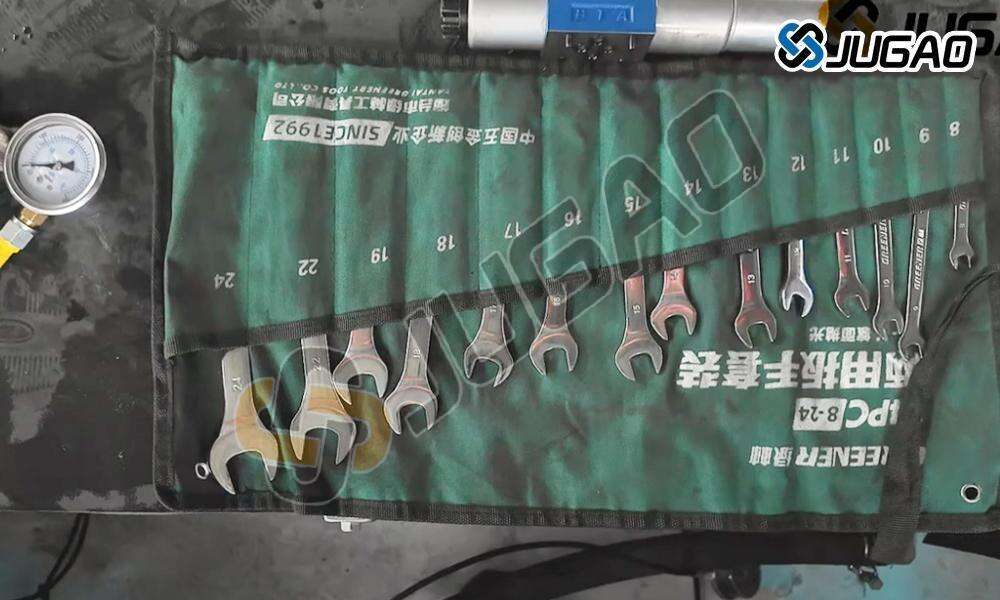

3. Необходими инструменти и материали

Комплект метрични шестоъгълни ключове (4 мм - 10 мм)

Магнитни инструменти за извличане

Ултразвукова вана за почистване (по избор)

Комплект за хидравлично уплътнение (специфициран от производителя)

Прецизни измервателни уреди

Подробна процедура за демонтаж

Стъпка 1: Изолиране на групата на клапаните

1) Намерете основния хидравличен разпределителен клапан

2) Маркирайте и направете снимки на всички хидравлични връзки

3) Източете остатъчната хидравлична течност в одобрени контейнери

4) Откачете електрическите соленоиди (запишете конфигурацията на проводите)

Стъпка 2: Систематично разглобяване

| Компонентен слой | Размер на здравни елементи | Въртящ момент | Специални бележки |

| Външна капачка | M5 Шестостенен | 8-10 Nm | Съдържа основно О-кълчище |

| Междинна плоча | M8 Шестостенен | 12-15 Nm | Помества пружина на предпазен клапан |

| Корпус на клапан | M6 Шестостенен | 10-12 Nm | Препоръчва се магнитно извличане |

Стъпка 3: Проверка на компонентите

1. Проверка на клапанния клапан

Проверете за износ/следи от износ (използвайте 10× увеличение)

Измерване на диаметъра на ядрото (допуск ±0,01 мм)

Потвърждаване на гладкото движение през цилиндъра

2. Оценка на пружината

Измерване на свободната дължина

Тест за компресия (сравнете със спецификациите на производителя)

Визуална проверка за пукнатини от умора

3. Оценка на уплътнението

Проверка на твърдостта (скала Шор А)

Анализ на деформация на напречното сечение

Измерване на повърхностни дефекти

Съвременни Техники за Чистене

Механичен процес на почистване

1. Първоначално отстраняване на замърсявания

Използвайте безпръстени въртели с минерални разтворители

Екстракция с магнитни частици

Сляпа въздушна струя (регулирана на 2 бара)

2. Прецизно обработване на повърхността

Ултразвуково почистване (20kHz, 60°C разтвор)

Микроабразивно полиране (над 600 грит)

Финално изплакване с разтворител (одобрен хидравличен флуид)

Анализ на замърсяване

Събиране на проби от частици за:

Металографски състав

Разпределение на частиците

Идентифициране на източника (износване срещу замърсяване)

Протокол за повторна сглобка и тестване

Етапи на прецизна повторна сглобка

1. Смазване на компонентите

Прилагане на смазка за сглобка, определена от производителя

Покрийте равномерно всички повърхности за плъзване

Предпазвайте уплътненията с хидравлична течност

2. Последователност на затегване

Затегнете по схема звезда

Използвайте калибриран динамометричен ключ

Триетапен процес на затегване (50%, 80%, 100%)

3. Проверка на центрирането

Проверка с индикаторен часовник (биене <0.02 мм)

Тест на соленоидното задвижване (тест на маса)

Потвърждение на ръчното движение на разпределителя

Пуск на системата

1. Проверки преди стартиране

Проверете нивото и състоянието на течността

Проверете за течове (без налягане)

Потвърдете електрическите връзки

2. Тестване в работно състояние

Тест при ниско налягане (25% от номиналното)

Потвърждение на пълния ход

Тест с постепенно увеличаване на налягането (до 100%)

3. Потвърждение на производителността

Измерване на времето за отклик

Тест за поддържане на налягането

Оценка на съответствието на цикъла

Препоръки за интервали на поддръжка

| Компонент | Честота на проверка | Критерии за подмяна |

| Клапанен пълзец | 500 часа | >0,03 мм износване |

| Печати | 2 000 часа | Промяна в твърдостта >15% |

| Пружини | 5000 часа | >5% деформация на дължина |

| Цяла сборка | 10,000 часа | Кумулативни индикатори за износване |

Матрица за диагностициране на проблеми

| Симптом | Вероятна причина | Корективни действия |

| Забавен отговор | Замърсен пълнеж | Ултразвуково почистване |

| Флуктуация на налягането | Износени уплътнения | Пълно заместване на уплътненията |

| Външна теч | Неправилен момент на затягане | Повторно затягане до спецификацията |

| Неравномерно движение | Умора на пружината | Комплект за замяна на пружината |

Напреднали съвети за поддръжка

1. Прогностична поддръжка

Внедряване на програма за анализ на масло

Инсталиране на броячи на частици

Анализ на данни за производителност

2. Надстройки на компоненти

Използване на покрити клапани за по-дълъг живот

Надстройка до уплътнения с висок цикъл

Инсталиране на бързозахранващи фитинги

3. Стандарти за документация

Водене на протоколи за историята на компонентите

Снимане на критични етапи

Запишете стойностите на въртящия момент

Списък за проверка на безопасността

Стандарти за безопасност на машини ANSI B11.3

Изисквания на OSHA за блокировка/маркиране

Ръководни принципи за хидравлични системи на NFPA

Предупреждения, специфични за производителя

Заключение

Този професионален протокол за поддръжка удължава срока на служба на групата клапани с 40-60%, като осигурява оптимално представяне на ножиците. Редовната поддръжка според тези процедури предотвратява 85% от простоевете, свързани с хидравличната система. Винаги се консултирайте с ръководствата на OEM за изисквания, специфични за модела, и водете подробни сервисни записки за съответствие с гаранционните изисквания.