Metal vərəqinə istiqamət verilməsi radiusu ilə lövhə qalınlığı arasındakı əlaqə

Pərde metallın qatlanma radiusu pərde metall çertyojlarında tələb olunan qiymətdir və faktiki emalda onun nə qədər böyük olduğu müəyyən etmək çətindir. Əslində, bu pərde metallın qatlanma radiusu materialın qalınlığına, qatlayıcı maşının təzyiqinə və qatlayıcı kalıp kanalının eninə bağlıdır. Konkret əlaqə hansıdır? Bu gün onu öyrənək:

Pərde metallın faktiki emal təcrübəsinə əsasən: Plitənin qalınlığı adətən 6 mm-dən çox deyilsə, pərde metallın qatlanma daxili radiusu qatlama zamanı radius kimi birbaşa istifadə edilə bilər.

Plitənin qalınlığı 6 mm-dən çox və 12 mm-dən az olduqda, plitənin daxili əyilmə radiusu adətən plitənin qalınlığının 1,25-dən 1,5 dəfəsinə bərabər olur. Plitənin qalınlığı 12 mm-dən az olmayan qalınlıqda olduqda, plitənin daxili əyilmə radiusu adətən plitənin qalınlığının 2-dən 3 dəfəsinə bərabər olur.

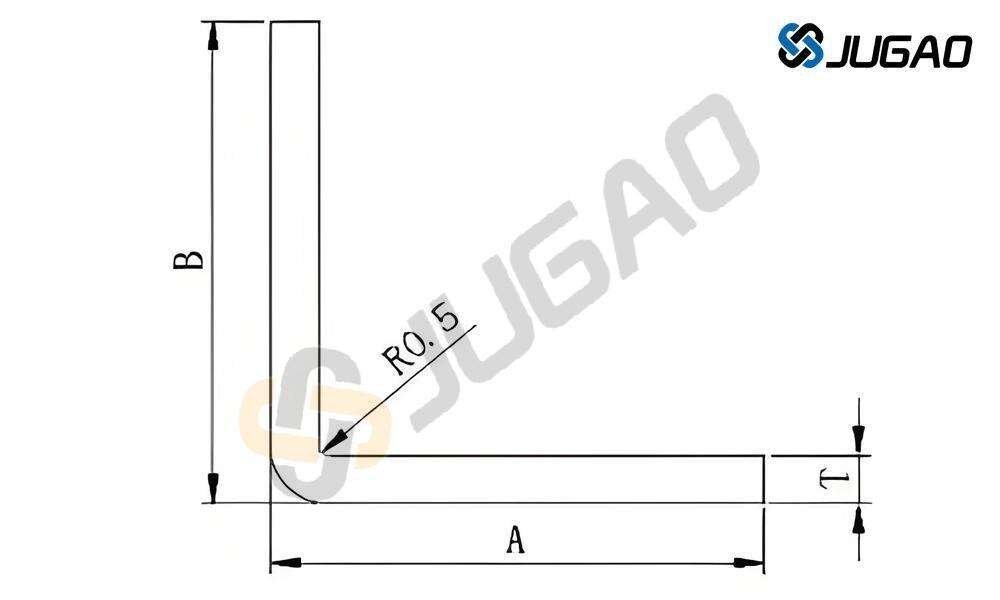

Bükülmə radiusu R=0.5 olarsa, ümumiyyətlə sayənin qalınlığı T 0.5mm-ə bərabərdir. Əgər plakanın qalınlığından böyük və ya kiçik radius ölçüsü tələb olunursa, xüsusi formaya ehtiyac var işlənməsi üçün.

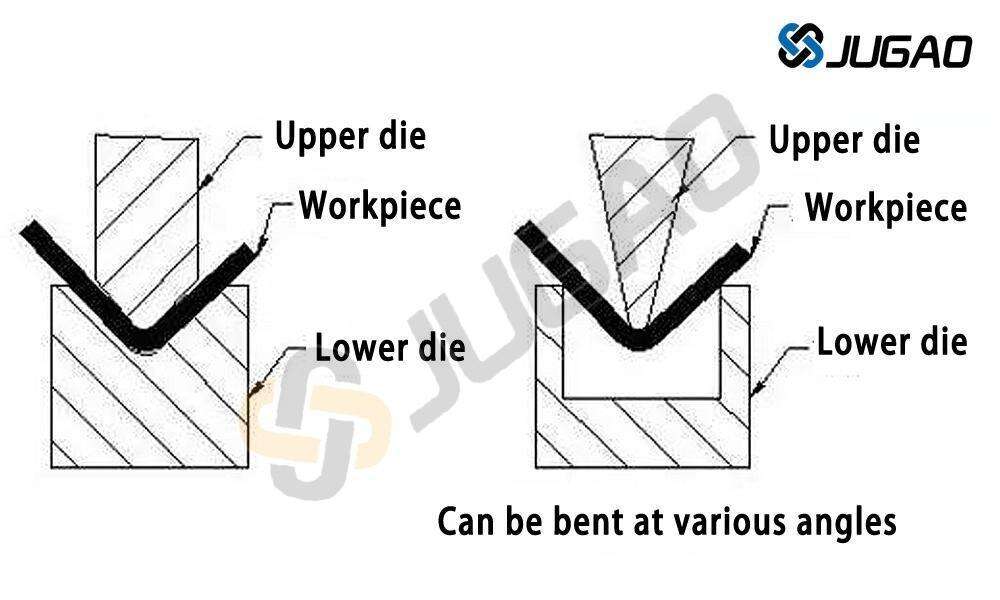

SAC rəsmi əyilmənin 90° olmasını tələb edirsə və əyilmə radiusu xüsusilə kiçikdirsə, SAC əvvəlcə kanavka kəsilməli, sonra isə əyilməlidir. Əyilmə maşınının formasının xüsusi yuxarı və aşağı matritsaları da emal oluna bilər.

SAC-ın əyilmə radiusu əyilmə formasının aşağı matritsasının kanal ölçüsü ilə əlaqəlidir.

SAC emalında aparılan çoxsaylı təcrübələr nəticəsində müəyyən edilmişdir ki, əyilmə formasının aşağı matritçasının eni əyilmə radiusunun ölçüsü ilə müəyyən əlaqədədir. Məsələn: 1,0 mm SAC 8 mm kanal eni ilə əyilərsə, sıxılmış əyilmə radiusu ideal halda R1 olur.

Əgər 20mm kanal eni bükülmə üçün istifadə edilərsə, yuxarı örtük aşağı doğru hərəkət etdiyinə görə, uzadılmış metal vərəqin dərinliyi müəyyən bucağa çatır. Sonra bilirik ki, 20mm enli kanalın sahəsi 8mm enli kanalın sahəsindən böyükdür. 20mm en ilə büküldükdə uzanma sahəsi də artır və R bucağı artır.

Buna görə də, əgər metal vərəqin bükülmə radiusu tələb olunursa və bükülmə maşınının formasına zərər verməzsə, bükülmə üçün dar kanal istifadə etməyə çalışırıq. Normal şərtlərdə, 1:8 qalınlıq ilə kanal eni standart nisbətinə əməl edilməsini tövsiyə edirik. Minimum nisbət 1:6-dan kiçik olmamalıdır. Metal vərəqin bükülməsi üçün uyğun şəkildə daha kiçik olabilir, lakin 1:4 nisbətindən kiçik olmamalıdır. Tövsiyə: Əgər möhkəmlik icazə verərsə, əvvəl kanal kəsmək və sonra bükərək metal vərəqin kiçik bükülmə radiusunu yaratmaq üsulu üstün tutulur.

SAC emalı prosesində istiqamət radiusu materialın qalınlığından və istiqamət kanalının enindən asılıdır. Sadə, əlverişli və təxmini üsul aşağıdakı kimidir:

Lehim qalınlığı 6 mm-dən çox olmayanda, lehimin daxili istiqamət radiusunu doğrudan lehim qalınlığı ölçüsündə istifadə etmək olar. Lehim qalınlığı 6 mm-dən çox və 12 mm-dən az olduqda, lehimin daxili istiqamət radiusu adətən lehim qalınlığının 1,25-dən 1,5 dəfəsinə bərabərdir. Lehim qalınlığı 12 mm-dən az olmayan zaman, lehimin daxili istiqamət radiusu adətən lehim qalınlığının 2-dən 3 dəfəsinə bərabərdir.

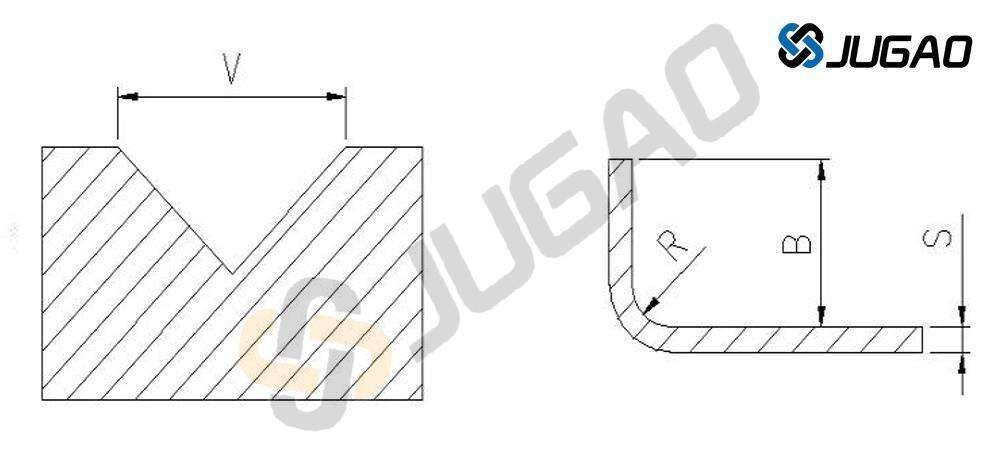

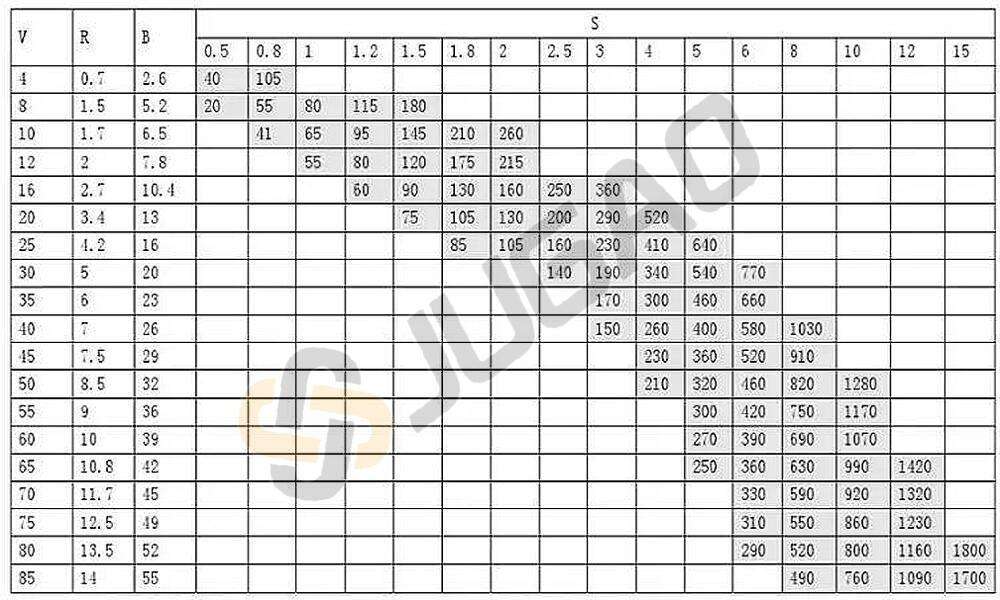

Aşağıdakı şəkil istiqamət maşını istehsalçısının təqdim etdiyi istiqamət radiusu, təzyiq və ən kiçik istiqamət hündürlüyünün cədvəlidir.

V istiqamət kanalı eni

R istiqamət radiusu

B ən kiçik istiqamət hündürlüyü

S lehim qalınlığı

Qeyd: Cədvəldəki boz rəngli məlumatlar istinad üçün qüvvə P (kN/m) qiymətidir. Qıvırma maşınının maksimum təzyiqi 1700kN-dir. Mövcud qıvırma bıçaqlarının V=12, 16, 25, 40, 50 olmaqla beş növü var. Zəhmət olmasa mövcud bıçaqlar və qıvırma uzunluğuna əsasən qıvırma radiusunu müəyyən edin və düzgün açılmış material uzunluğunu hesablayın

radiusu hesablayaraq açılmış materialın dəqiq uzunluğunu müəyyən edin.

Yuxarıda verilən təsvir müəyyən qıvırma maşını üçün təzyiq parametrləri və qıvırma kanalı enini göstərir. Həqiqi tətbiqdə isə təzyiq və qıvırma kanalı qiymətləri istifadəçinin sahib olduğu metalşəkilləndirmə zavodunun maşın imkanlarına əsasən hesablanır və istifadə olunur.