Seemlose plaatmetaal buigtegnologie

Bladsmyteverwerkingstegnologie verbeter voortdurend, veral in sommige toepassings soos presies roestvrye staal buiging, roestvrye staal versieringsdele buiging, aluminium liggaam buiging, vliegtuigdele buiging, koperplaat buiging, ens., wat verdere hoër eise stel aan die oppervlak kwaliteit van die gevormde werkstuk. Die tradisionele buigproses is meer geneig om skade aan die oppervlak van die werkstuk te veroorsaak. Die oppervlak wat in kontak is met die vormsel sal 'n duidelike indruk of krass vorm, wat die estetiese waarde van die finale produk sal beïnvloed en die gebruiker se waardebepaling van die produk sal verminder.

1. Redes vir buigindrukke

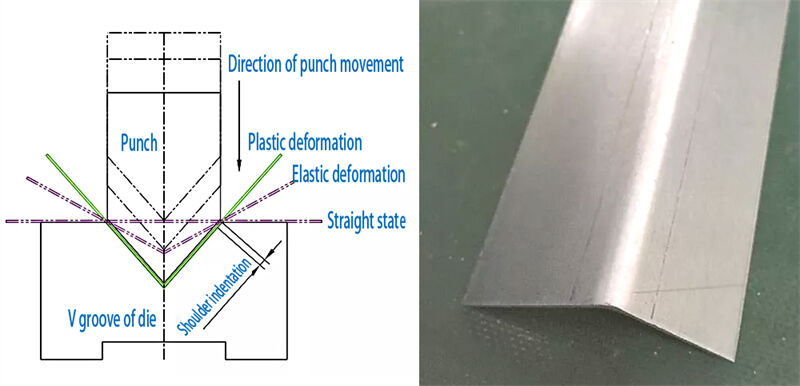

Neem die buig van 'n V-vormige deel as voorbeeld. Blaasmetaalbuig is 'n vormproses waarin die metaalblaad eers elastiese deformasie ondergaan en dan oorgaan in plastiek deformasie onder die druk van die stoter of vorm van die buigmachine. Tydens die beginfase van plastiese buig word die blaad vrywillig gebuig. Soos die stoter of vorm die blaad druk, sluit die blaad en die binneoppervlak van die V-vormige groef van die vorm geleidelik saam, en die krommingsstraal en die buigkragarmslengte verminder geleidelik. Druk voort tot die reis einde, sodat die vorm en die blaad volledig by drie punte in kontak is, en 'n V-vormige buig op daardie tyd voltooi word.

Tydens die buigproses sal die metaalplaat deur die buignagel geskud word en elastiese deformasie optree, en die kontakpunt tussen die plaat en die nagel sal wegskuif terwyl die buigproses voortgaan. Tydens die buigproses sal die plaat twee duidelike fases ervaar: elastiese deformasie en plastiese deformasie. Daar sal ook 'n drukbehoudproses plaasvind tydens die buigproses (drie-puntkontak tussen die nagel en die plaat), so dat daar drie indruklynë na afloop van die buigproses verskyn. Hierdie indruklynë word gewoonlik veroorsaak deur die skuifing en wrywing tussen die plaat en die skouer van die V-groef van die nagel, so dat hulle skouerindruklynë genoem word. Die primêre redes vir die vorming van skouerindruklynë kan eenvoudig in die volgende kategorieë ingedeel word.

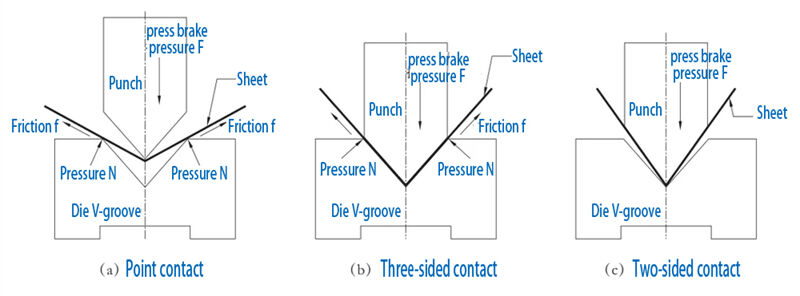

a. Buigmetode

Aangesien vermeld is in die vorige paragraaf dat die vorming van skouerindrukking verwant is aan die kontak tussen die vel en die skouer van die V-groef van die stervorm, beïnvloed die verskillende openinge tussen die punsvorm en die stervorm tydens die buigproses die kompresiestres op die vel, en die waarskynlikheid en graad van indrukking sal ook verskil. Onder dieselfde V-groefvoorwaardes, hoe groter die buighoek van die gebuigde werkstuk is, hoe grooters die trekbuigingsvervorming van die metaalvel is, en hoe langer die wrijwingsafstand van die metaalvel op die skouer van die V-groef; boonop, hoe groter die buighoek is, hoe langer die tyd wat die punsvorm druk uitoefen op die vel, en hoe duideliker die indrukking veroorsaak deur hierdie twee faktore.

b. Struktuur van die stervorm V-groef

Wanneer jy metaalplaat van verskillende diktes buig, is die gekose V-groefwydte ook verskillend. Onder dieselfde stootvoorwaardes is die groter die grootte van die V-groef van die stier, die groter die grootte van die indrukking wydte. Ooreenkomstig is die wrywing tussen die metaalplaat en die skouer van die V-groef van die stier kleiner, en die diepte van die indrukking word natuurlik verminder. Teenoorgestel, hoe dunner die plaatdikte is, hoe smaller die V-groef, en hoe meer duidelik is die indrukking.

Wat wrijving betref, is 'n ander faktor verwant aan wrijwing wat ons in ag moet neem die wrijvingskoëffisiënt. Die R-hoek van die skouer van die stervormige groef verskil, en die wrijwing wat op die blaar tydens die blaarbuigproses veroorsaak word, verskil ook. Aan die ander kant, vanuit die perspektief van die druk wat deur die stervormige groef op die blaar uitgeoefen word, hoe groter die R-hoek van die stervormige groef is, hoe kleiner die druk tussen die blaar en die skouer van die stervormige groef is, en hoe ligter die indrukking, en omgekeerd.

c. Smearingsgraad van die stervormige groef

Soos reeds vermeld, sal die oppervlak van die V-groef van die stempel kontak maak met die blaar en wrywing produseer. Wanneer die vorm versleten raak, sal die kontakdeel tussen die V-groef en die blaar steeds roser word, en sal die wrywingskoëffisiënt steeds groter word. Wanneer die blaar oor die oppervlak van die V-groef glys, is die kontak tussen die V-groef en die blaar in werklikheid puntkontak tussen tallose ruwe bobbelagtige punte en die oppervlak, so dat die druk op die oppervlak van die blaar dienvolgens toeneem en die indrukking meer duidelik sal wees.

Aan die ander kant, as die V-groef van die stempel nie skoon gewipe word voordat die werkskuif gebuig word nie, sal die oorblywende rommel op die V-groef dikwels duidelike indrukkinge op die blaar veroorsaak. Hierdie situasie kom gewoonlik voor wanneer die toestel galvaniseerde blaaie, koelstalblaaie en ander werkskuife buig.

2.Toepassing van Merkloze Buigtegnologie

Aangesien ons weet dat die hoofreden vir die buigmerk die wrywing tussen die blaar en die V-groefskouer van die stier is, kan ons begin met oorsaak-georiënteerde denke en proses tegnologie gebruik om die wrywing tussen die blaar en die V-groefskouer van die stier te verminder. Volgens die wrywingsformule f=μ·N, is die faktore wat die wrywing beïnvloed die wrywingskoëffisiënt μ en die druk N, en albei is proporsioneel tot die wrywing. Ooreenkomstig kan die volgende prosesplanne opgestel word.

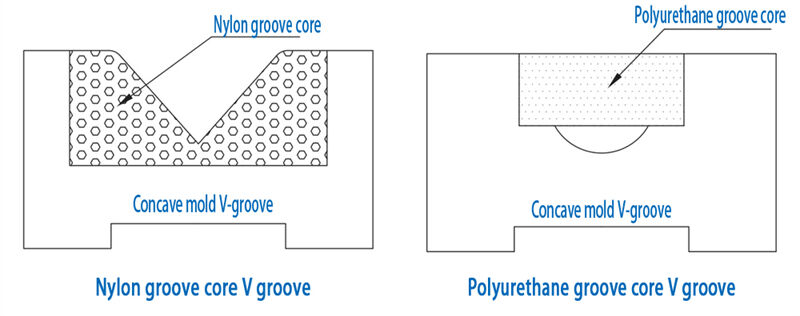

a. Gebruik nie-metaal materiaal vir die V-groefskouer van die stier

Die tradisionele metode om eenvoudig die R-hoek van die V-groef skouer van die vorm te verhoog is nie baie doeltreffend om die buig indrukking te verbeter nie. Vanuit die perspektief van drukverlaging in die wrijwingspaar kan dit oorweeg word om die V-groefskouer te verander na 'n nie-metaal materiaal wat saggieser is as die blaar, soos nylon, PU-elastomer, ens., terwyl die oorspronklik vereiste uitdrukkingseffek behou word. Deur te oorweeg dat hierdie materialen maklik versleten raak en gereeld vervang moet word, bestaan daar tans verskeie V-groefstrukture wat hierdie materialen gebruik, soos in die figuur getoon.

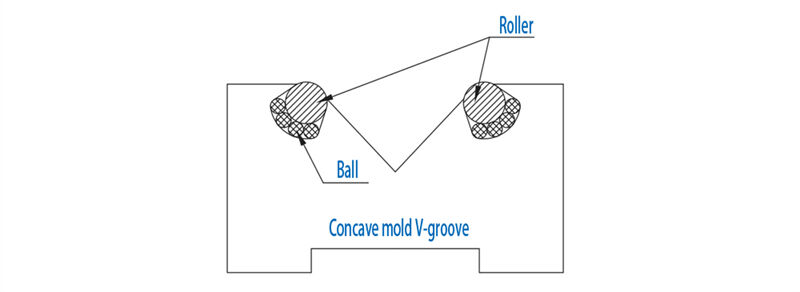

b. Verander die skouer van die V-groef van die stempel na 'n bal- en rolstruktur

Ook gebaseer op die beginsel van die vermindering van die wrywingskoëffisiënt van die wrywingspaar tussen die vel en die V-groef van die stempel, kan die skyf-wrywingspaar met die skouer van die V-groef van die stempel verander word in 'n rol-wrywingspaar, wat die wrywingkrag op die vel dramaties verminder en die voorkoms van buig-inpresies doeltreffend vermy. Tans word hierdie proses alom in die stempelbedryf gebruik, en die balvrye buigmold is 'n tipiese toepassingsvoorbeeld.

Om stifie wrijwing tussen die rol en die V-groef van die kugelas-buigvorm te voorkom, en ook om die rol makliker te laat draai en smeer, word kugels bygevoeg, waardeur die effek bereik word om sowel druk as wrywingskoëffisiënt te verminder. Daarom kan die onderdele wat deur die kugelas-buigvorm verwerf word, basies geen sigbare indrukke toon nie, maar die naadlose buigeffect op sagte plaatmateriaal soos aluminium en koper is nie goed nie. Van 'n ekonomiese standpunt uit, aangesien die struktuur van die kugelas-buigvorm meer kompleks is as die verskeie vormstrukture wat hierbo genoem word, is die verwerkingskoste hoog en die onderhoud moeilik, wat ook 'n faktor is wat ondernemingsbestuurders in ag moet neem tydens die keuseproses.

c. Die V-groef skouer van die vorm is verander na 'n omslaan-struktuur

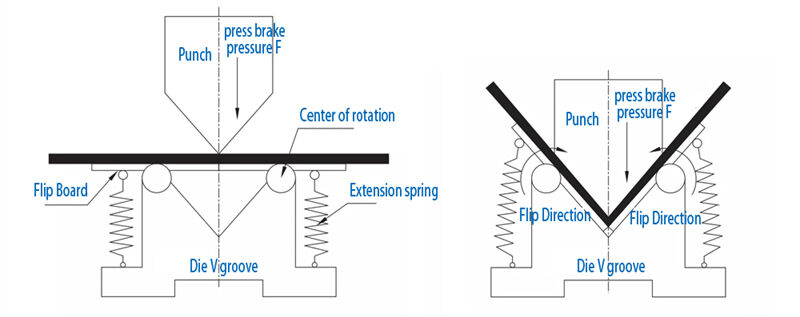

Daar is 'n ander tipe vormsel in die bedryf wat die beginsel van hefboompunt rotasie gebruik om deelbuiging deur omslaan van die skouer van die vormsel te bereik. Hierdie vormsel verander die tradisionele V-groefstruktuur van die stereotipiese vormsel en stel die geneigde vlakke aan weerskante van die V-groef as 'n omslaan-meganisme in. Wanneer die punsvanger die blaar druk, word die omslaan-meganisme aan weerskante van die vormsel met die hulp van die druk van die punsvanger vanaf die punt van die punsvanger omslag na binne, sodat die blaar gebuig en gevorm word. Onder hierdie werksituasie ontstaan daar nie duidelike plaaslike glijfriksie tussen die blaar en die vormsel nie, maar dit beweeg nader na die omslaan-vlak en nader na die punt van die punsvanger om indrukking op die dele te vermy. Die struktuur van hierdie vormsel is meer kompleks as die vorige strukture, met 'n spanningveer en 'n omslaanplaatstruktuur, en die onderhoud- en verwerkingkoste is hoër.

d. V-groef van die vormsel is geïsoleer van die blaarstal

Die bogenoemde metodes gaan almal oor naadlose buiging deur die buigmold te verander. Vir ondernemingsbestuurders is dit nie aan te raad om 'n nuwe stel molds te ontwikkel en te koop om naadlose buiging van individuele dele te bereik nie. Vanuit die perspektief van wrijwingkontak, soos die mold en die blaar geskei is, bestaan wrijwing nie. Dus, sonder om die buigmold te verander, kan naadlose buiging bereik word deur 'n sagte film te gebruik om kontak tussen die V-groef van die gietvorm en die blaar te voorkom. Hierdie sagte film word ook 'n buinagloze drukfilm genoem, en die materiaal is gewoonlik rubber, PVC (polyvinylchloride), PE (polyetYLEEN), PU (polyurethane), ens Die voordele van rubber en PVC is lae rauwmateriaalkoste, en die nadele is dat hulle nie drukweerstandig is nie, het swak beskermingspreste, en het 'n kort lewen; PE en PU is uitstekende ingenieursmateriaal, en die nagloze buidrukfilm wat met hulle as basismateriaal vervaardig word, het goeie skeurteweerstand, so het dit 'n langer lewe en goeie beskerming.

Die buigbeskermingsfilm speel hoofsaaklik 'n bufferrol tussen die werkstuk en die skouer van die vorm, om die druk tussen die vorm en die plaat te verlig, waardoor voorkom word dat die werkstuk inpresies kry tydens buiging. Wanneer jy dit gebruik, hoef jy net die buigfilm op die vorm te plaas, wat die voordele het van lae koste en maklik bruikbaarheid. Die dikte van die buigvry-stempelfilm wat tans op die mark beskikbaar is, is gewoonlik 0,5mm, en die grootte kan volgens behoeftes aangepas word. Die buigvry-stempelfilm kan onder 'n druk van 2t gewoonlik 'n diensteligtyd van ongeveer 200 buige bereik, en het sterke weerstand teen verslijting, sterke weerstand teen skeuring, uitstekende buigpresteerde, hoë treksterkte en rekpercentage, asook weerstand teen smeerolieë en alifatiese koolwaterstofoplossers.

Die markkompetisie in die velmetaalverwerkingbedryf is baie heftig. As maatskappye 'n voetstoot in die mark wil kry, moet hulle voortdurend hul verwerkings tegnologie verbeter. Nie net moet die funksionaliteit van die produk bereik word nie, maar ook die verwerkbaarheid en estetiese waarde van die produk moet oorweeg word, asook die ekonomiese doeltreffendheid van die verwerking. Deur meer doeltreffende en ekonomiese prosesmetodes toe te pas, kan die produk makliker verwerk word, ekonomieser wees en mooier lyk.