Toekomstige Ontwikkelingswye van Tegnologiese Innovasie in Drukpersse

Inhoudsopgawe

Outomatiseer Revolusie: Herskikking van Produksie Paradigmas

○ intelligente produksielynintegrasie

○ deurbraeke in aanpasbare beheersisteme

Digitale Ekosisteem: Programmatuur-Gedefinieerde Vervaardiging

○ Eind-tot-Eind Digitale Tweelingtegnologie

○ Diepgewone Integrasie van Industriële IoT

Groen Transformasie: Volhoubare Vervaardigingspraktyke

○ Geslote-Lus Energiebestuursisteme

○ Innovasies in Omgewingsvergelykend Ontwerp

Tegnologiese Konvergensie: Uitsig vir Volgende-Generasie Oplossings

Kern Tegniese Analise

Outomatiseer Revolusie: Herskikking van Produksie Paradigmas

Vernuftige Produksielyn Integrasie

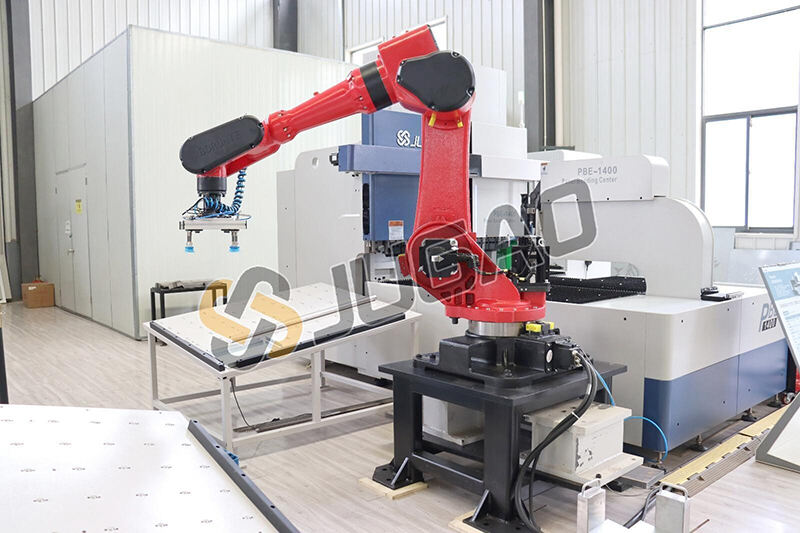

Moderne drukpersbreker outomatisering is ontwikkel van enkele masjienopgrades na volledige lynsamewerking. Deur ses-as samewerkingsrobots, AGV-materiaalhanteringsisteme en intelligente magasynmodules te integreer, bereik vervaardigers niemandbedrywe operasies wat strek van ruwmateriaallading tot eindproduktklasifisering. So 'n stelsel verbeter algehele doeltreffendheid deur meer as 40%, terwyl visieposisietechnologie buigingsherhalingsnaukeurigheid binne ±0.05mm verseker, betekenisvol kwaliteitswisselvallighede as gevolg van handmatige ingryping vermind.

Deurbraeke in Adaptiewe Beheersisteme

Adaptiewe beheersisteme gedryf deur diepe leeralgoritmes word bedryfsstandaarde. Deur real-tyd data-inwinning van druksensore, lasersensorverrangers en ander multibrontoevoer, optimiseer hierdie sisteme dinamies hoekkompensasiealgoritmes. Byvoorbeeld, wanneer hoë-sterkte staal met betekenisvolle veerspan-uitwerkinge verwerk word, pas die stelsel outomaties walopening aan, wat kompensasieakkuraatheid verbeter van ±0,3° (tradisionele empiriese waardes) tot ±0,1°. Hierdie self-evoluerende logika laat toerusting toe om aan toenemend komplekse meer-materiaalverwerkingbehoeftes te voldoen.

Digitale Ekosisteem: Programmatuur-Gedefinieerde Vervaardiging

Van Begin tot Einde Digitale Tweelingtegnologie

Die diepgewone integrasie van CAD/CAM-software met fisieke toerusting het gelei tot die ontwikkeling van digitale tweelingplatforms. Ingenieurs kan volproses validerings voltooi—from 3D-modellering en prosesimulasie tot spanningontleding—in virtuele omgewings, waardeur hulle akkuraat kan voorspel hoe bladmateriaal deurslag wanneer dit gebuig word. Gevallestudies wys dat hierdie tegnologie die proefvormsiklus vir 'n motoronderdeelvervaardiger van 15 dae tot 72 ure verminder het, terwyl materiaalverskwilling met 22% afgenem het.

Diepgewone Integrasie van Industriële IoT

Verwyderde monitorkussisteme ondersteun deur 5G en randberekeningargitektuur bereik milliseconde-nivo responsiviteit. Deur skakelinganalisesensore en hidraulieke olie-toestandsmonitormodulê te implementeer, kan toerusting kritieke komponentmislukkings (bv., servo-motoras) 14 dae vooruit voorspel. Daarbenewens spreek blokketting-gebaseerde prosesdataverifikasiesisteme strengspoorbaarheidsvereistes in lughawe-vervaardiging aan.

Groen Transformasie: Volhoubare Vervaardigingspraktyke

Geslote-lus Energibestuursisteme

Volgende generasie elektriese servo presbreke maak gebruik van tweerigtinginverter tegnologie om rem-energie terug na die netwerk te voer, waarmee energiegebruik met 65% verminder word t.o.v. tradisionele hidrauliese modelle. Eksperimentele data wys dat hibridstelsels met superkapasitors 32% van inertsie-energie herwin tydens kontinue verwerking van 2mm roestvrystaalplaat, wat 'n jaarlikse koolstofvermindering van 8,6 ton per masjien bereik.

Innovasies in Omgewingstoepassingontwerp

Laag-geluid hidrauliese stelsels wat voldoen aan ISO 50001 standaarde gebruik veranderlike pompe en akkumulator sinergie om braakgeluid van 85dB(A) tot 72dB(A) te verminder. Tydensdie tyd word mineraloel vervang deur bio-gebaseerde hidrauliese vloeistowwe wat VOC-uitstoot oor die lewensduur van die toerusting met 46% verminder, wat aansluit by EU EcoDesign 2025 regulasies.

Tegnologiese Konvergensie: Uitsig vir Volgende-Generasie Oplossings

Elektro-hidroliese hibriedryfstelsels breek tradisionele grense: Hidroliese stelsels maak vinnige voeding moontlik tydens groffase, terwyl elektriese servo-modusse presisie verseker in die eindfase, wat lei tot 'n branchevoerende verhouding van doeltreffendheid-teen-energie van 1:0.78. Verder word kwantumberekeninggedrewe prosesoptimeringsalgoritmes verwag om programmeringstyd vir komplekse kromme buigings tot minute te verkort deur 2025.

Kern Tegniese Analise

| Tegniese Dimensie | Innovatiewe Waarde |

| Outomatisering | Maak 24/7 kontinue produksie moontlik, verminder arbeidskoste deur 57%, en verhoog OEE (Oorheersende Uitrustingdoeltreffendheid) na 89% |

| Digitalisering | Verkort produkontwikkelingsiklusse deur 40%; prosesdatabases verhoog nuwe werknemeropleidingsdoeltreffendheid deur 300% |

| VOLHAUBAARHEID | Verminder totale energieverbruik deur 52%, kooldiootvoetspoor deur 38%, en kompliansiekoste deur 65% |

Gevolgtrekking

Die innovasie golf in drukbreker tegnologie beweeg vorentoe langs drie assies: intelligensie, digitalisering en volhoubbaarheid. Oor die volgende vyf jaar kan kognitiewe drukbreekers met self-diagnostiese vermoëns, wolkgebaseerde samewerkende vervaardigingsplatforms en nul-koolstof waterstof-geleide oplossings die mededinging in metaalvormingsbedrywe herdefinieer. Vir vervaardigers is dit nie net krities vir die verbetering van mededingendheid nie, maar ook 'n essensiële pad na transformasie in Bedryf 4.0.